Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

[Holz] Arbeiten / Basteln mit Holz, DIY, Behandlungsmethoden usw.

- Ersteller Michael Burman

- Erstellt am

-

- Schlagworte

- holz

Michael Burman

⌘⌘⌘⌘⌘

Wenn es einen solchen Tisch bei IKEA geben würde, hätte ich ihn wohl einfach dort gekauft.Ist super geworden! Arbeitest du für Ikea?

Ich habe im Internet rumgesucht und nix gefunden. Es gab zwar einen, aber ohne Zwischenebene.

Miks

Nee, lass ma - 's geht auch so...

Michael Burman

⌘⌘⌘⌘⌘

Noise-Generator

Preset-User

Ich hab mal ne Frage zu Lack.

Hier habe ich eine Tischplatte in der Dekomässig Nägel mit sehr grossem Kopf drin waren die habe ich gezogen weil man kein Laptop ordentlich drauf abstellen konnte.

Die Löcher habe ich mit Leim aufgefüllt und ich wollte die gesamte Platte dann abschleifen und lackieren.

Welchen Lack nimmt man da? Einfach irgendein Klarlack aus dem Baumarkt? Bzw. tut es Öl auch? Ich denke wenn man Öl drauf macht kann man es zumindest nicht gleich lackieren aber wenn er (nach ner Woche) eingezogen/getrocknet ist?

Hier habe ich eine Tischplatte in der Dekomässig Nägel mit sehr grossem Kopf drin waren die habe ich gezogen weil man kein Laptop ordentlich drauf abstellen konnte.

Die Löcher habe ich mit Leim aufgefüllt und ich wollte die gesamte Platte dann abschleifen und lackieren.

Welchen Lack nimmt man da? Einfach irgendein Klarlack aus dem Baumarkt? Bzw. tut es Öl auch? Ich denke wenn man Öl drauf macht kann man es zumindest nicht gleich lackieren aber wenn er (nach ner Woche) eingezogen/getrocknet ist?

Anhänge

Noise-Generator

Preset-User

Palisander Lasur für so einen Fall geeignet?Habe dem Synthesizer Access Virus C neue Seitenteile verpasst. Wollte eigentlich echtes Holz zusägen und lackieren.

Hatte leider nichts passendes da, kurzerhand Restholz zugesägt, Hohlstellen mit Holzkitt geschlossen, Teile danach etwas geschliffen und ca. 4x mit Lasur (Palisander) gestrichen.

HorstBlond

|||||

analog zur Frage zu Lack... Ich hätte mal ne Frage zu Linoleum, habe ihr da Erfahrungen: Ich habe meinen Studiotisch damit bezogen. Ein schönes Projekt (Multiplexplatte mit Möbellinoleum (Forbo oder so)), ich mag diesen Kontrast Holz und dann dunklen Belag sehr gerne.

Eigentlich sagt man (?), dass das Linoleum dann auch noch wachsen kann/sollte. Mein Lieferant sagte damals, meine ich, "muss man nicht", ich wolte auch auch keinen Fall irgendwas staubziehendes oder speckig aussehendes. Es sieht auch eigentlich soll aus. ABER, ich Depp, habe dann nicht beachtet, dass ich ein paar Geräte mit nach unten rausstehenden Schrauben habe und habe mir also die schönes Oberfläche schon mit ein paar Kratzern versehen... DAs ist wohl so und eigentlich sieht man es auch nicht. Hätte ich die Oberfläche dich wachsen sollten? (seit ich darüber nachdenke finde ich, dass die Oberfläche auch ein wenig "trocken" aussieht...)

Eigentlich sagt man (?), dass das Linoleum dann auch noch wachsen kann/sollte. Mein Lieferant sagte damals, meine ich, "muss man nicht", ich wolte auch auch keinen Fall irgendwas staubziehendes oder speckig aussehendes. Es sieht auch eigentlich soll aus. ABER, ich Depp, habe dann nicht beachtet, dass ich ein paar Geräte mit nach unten rausstehenden Schrauben habe und habe mir also die schönes Oberfläche schon mit ein paar Kratzern versehen... DAs ist wohl so und eigentlich sieht man es auch nicht. Hätte ich die Oberfläche dich wachsen sollten? (seit ich darüber nachdenke finde ich, dass die Oberfläche auch ein wenig "trocken" aussieht...)

HorstBlond

|||||

was soll ich als immer-noch-Virus-Nutzer (ohne Buchstaben, also "A") dazu denn nur sagenerschwurbelten Synth-Klang

Zuletzt bearbeitet:

Michael Burman

⌘⌘⌘⌘⌘

Das mit Schwurbel-Klang habe ich hier aus dem Forum. @Moogulator-Sprech?was soll ich als immer-noch-Virus-Nutzer (ohne Buchstaben, also "A") dazu denn nur sagen

Selber habe ich nie einen Virus besessen.

Michael Burman

⌘⌘⌘⌘⌘

Wachs an sich ist eigentlich auch weich ... Kratzer bekommt man aber eigentlich in alles rein, auch wenn man Holz mit Lack oder Hartöl behandelt. Verkratzen kann man im Prinzip alles, wenn "unten rausstehende Schrauben" usw.Hätte ich die Oberfläche doch wachsen sollen?

Deshalb habe ich ja z.B. an meinen Koffer Eckteile aus Kunststoff geschraubt (mit versenkten Schrauben). Weil ein Koffer mit Beschlägen aus Metall die Oberflächen verkratzen würde, wo man ihn hinstellt und z.B. beim Anheben oder Hinstellen etwas schiebt usw. Druckstellen im Linoleum können aber auch allein schon durch Gewicht entstehen. Deshalb bei Füßen mit kleinen Flächen lieber etwas unterlegen, was die Druckfläche möglichst vergrößert.

Zuletzt bearbeitet:

weasel

🤷♂️

@HorstBlond generell sagt meine (begrenzte) erfahrung mit linoleum aus das man sich am besten sowieso gleich mit dem used look anfreundet. das zeug sieht super aus, aber ob geoelt/gewachst oder natur bleibt es sehr empfindlich. schluessel drauf ablegen, schrauben wie bei dir, steinchen unterm macbook usw usf haste sofort kratzer drin. und das speckige laesst sich auch kaum vermeiden, durch hautfette usw wird es, so der tisch benutzt wird, spaetestens nach 1-2 jahren nicht mehr perfekt aussehen. hat ja aber gerade auch seinen charme. oelen koennte ich mir unter reinigungszwecken sinnvoll vorstellen, hab ich aber keine erfahrung mit. ungeolt ein paar spritzer rotwein kriegt man wohl auch sofort danach eher nicht mehr raus. wenn du aber ne halbwegs ordentliche oberflaeche hast sollte das kein problem sein einfach schnell drueberzuwischern.

@random OSB um etwas aufzuwerten hab ich garantiert noch nie in meinem leben gesehen. aber bei dir hats funktioniert... zumindest in der frontal-/von-oben-ansicht sieht das doch top aus.

@Noise-Generator ich selber find geoltes holz eine deutlich angenehmere oberflaeche als lackiert, optisch als vor allem auch haptisch. bereits geoeltes holz kann man nur bedingt ueberlackieren (ohne vorher nochmal anzuschleifen), macht vor allem aber auch keinen sinn. wuerde mich fuer eins davon entscheiden (oel!).

@random OSB um etwas aufzuwerten hab ich garantiert noch nie in meinem leben gesehen. aber bei dir hats funktioniert... zumindest in der frontal-/von-oben-ansicht sieht das doch top aus.

@Noise-Generator ich selber find geoltes holz eine deutlich angenehmere oberflaeche als lackiert, optisch als vor allem auch haptisch. bereits geoeltes holz kann man nur bedingt ueberlackieren (ohne vorher nochmal anzuschleifen), macht vor allem aber auch keinen sinn. wuerde mich fuer eins davon entscheiden (oel!).

Zuletzt bearbeitet:

Michael Burman

⌘⌘⌘⌘⌘

Area88

||||||||||||

Zunächst zu Deiner Frage bezüglich Sikkativ-haltigen Ölen:das fassadenprojekt (aus holz nehm ich an) klingt interessant, wenn du magst poste dochmal ein paar bilder.

was ist denn sikkativhaltiges oel?

Dazu muss ich ein wenig weiter ausholen und in die organische Chemie eintauchen. Um überhaupt zu verstehen, was man da auf seine Möbel schmiert sollte man ungefähr wissen, wie Öle unterteilt werden.

Grob werden Öle unterteilt in:

- Mineralöle (=Erdöldestillationsprodukte, wie z.B. Paraffinöl, Dieselöl usw.; diese bestehen aus Gemischen von Kohlenwasserstoffen wie Alkanen, Alkenen und Alkinen und sind z.T. mit cyklo-aromatischen Verbindungen verunreinigt)

- fette Öle (immer biologischen Ursprungs; chemisch betrachtet Ester des Glycerins mit bis zu drei Fettsäuren, also Gemische von Mono-, Di- und Triglyceriden)

- ätherische Öle (immer biologischen Ursprungs; hochkomplexe Substanzgemische quer durch die Organik, also Ester, Ether, cyclische, alicyklische Verbindungen, Alkohole usw..., hauptsächlich lipophil, also schlecht mit Wasser mischbar, meist flüchtig und duftend)

Für den Möbelbauer sind vor allem die "fetten Öle" von Bedeutung und hier vor allem die "trocknenden" Öle. Streng genommen versteht man unter "Trocknung" Wasserentzug, was aber bei fetten Ölen nicht zutreffen kann, da diese kein Wasser enthalten. Präziser wäre der Begriff "polymerisierende" oder "härtende" Öle. Das Aushärten "trocknender" fetter Öle beruht immer auf dem Vorhandensein von Doppel- oder Dreifachbindungen in den Fettsäuren, die in dem jeweiligen Glycerid in Esterbindung vorliegen.

Man nennt diese Fettsäuren auch "ungesättigt", weil die doppelt- oder dreifach-gebundenen Kohlenstoffatome nicht mit der maximalen Anzahl an Wasserstoffatomen verbunden sind.

An diese ungesättigten Stellen kann sich Luftsauerstoff anlagern, der zunächst dort sogenannte Peroxidbrücken bildet. Solche oxidierten fetten Öle erkennt man dann auch am ranzigen Geruch. Entsprechend spricht man von Peroxid-Ranzidität. Die Peroxidbrücken sind relativ instabil und können vor allem unter Lichteinwirkung aufbrechen und sogenannte Radikale bilden. Letztere sind sehr reaktiv und bilden den Ausgangspunkt für nachfolgende Polymerisationsreaktionen, d.h. an diesen Stellen können sich die Fettsäuremoleküle (immer noch an den Glycerin-Grundkörper als Ester gebunden) kettenartig miteinander verbinden, was zunächst über Oligomere mit einer Viskositätserhöhung einhergeht und bei fortschreitender Kettenreaktion zu Polymeren führt, die einen festen Aggregatzustand annehmen und sich nicht mehr ölig-fettig, sondern "trocken" anfühlen.

Der eben geschilderte Vorgang dauert im Normalfall bei Leinöl z.B. mehrere Tage bis Wochen, je nach Lichteinwirkung und Sauerstoffzufuhr.

Um diesen Prozess zu verkürzen werden in handelsüblichen ölbasierten Anstrichmitteln sogenannte Sikkative eingesetzt, die -einfach formuliert- die Funktion eines Katalysators ausüben und somit den "Trocknungs"-Prozess praktikabler machen.

Wer allerdings auf "Bio" steht, kann natürlich reines Leinöl nehmen (vorzugsweise vorgekocht, weil dann schonmal die Oligomere vorhanden sind...), dieses mit echtem Terpentinöl mischen (1:1, = sog. "Halböl") und damit sein Holz einpinseln. Man muss dann allerdings die Wartezeit aufbringen, bis das Ganze vollständig gehärtet ist und vor allem für Licht- und Luftzufuhr sorgen, damit der Prozess in die richtige Richtung geht.

Fatal wäre es z.B., die Innenseiten eines Kleiderschranks mit Halböl zu behandeln und diesen dann zu verschließen, in dem Glauben das Öl würde dann im Inneren aushärten.

Tut es nämlich nicht! Denn: Bei fehlender Licht- und Sauerstoffereinwirkung läuft die Polymerisation nur extrem verlangsamt ab, die Flächen bleiben über lange Zeit klebrig. Stattdessen findet eine hydrolytische Spaltung der Esterbindungen, also eine Abtrennung der Fettsäuren vom Glycerin statt und die freigewordenen Fettsäuren entfalten dann je nach Kettenlänge den typischen Geruch (Buttersäure, Valeriansäure). Einen solchen Kleiderschrank wird niemand mehr für diesen Zweck einsetzen wollen, allenfalls noch als Schuhschrank.

Nun zum Fassadenbau:

Schon seit geraumer Zeit hatte ich geplant, die straßenseitige Öffnung unseres Carports der gleichzeitig als Treppenhaus für unsere Dachgeschosswohnung fungiert zu verschließen, weil unsere strengen Eifelwinter und -Stürme der Bausubstanz doch auf Dauer zu stark zugesetzt hätten. Zudem nutze ich den Carport schon immer als Bastelraum, sodass sich im Hinblick auf eine ganzjährige Nutzbarkeit das Einziehen einer Frontwand anbot.

Hier der Zustand vor dem Einbau der Frontwand:

Natürlich musste zuerst ein Fundament mittels Beton-Schalsteinen gefertigt werden, was aber kein größeres Problem darstellte. Ich musste lediglich die vorderste Reihe des Bodenplattenbelags entfernen, den Estrich wegstemmen und Verankerungseisen in die darunter befindliche Betonplatte einbohren und vergießen, bevor ich mit dem Setzen der Schalsteine beginnen konnte. Diese wurden zunächst in ein Zementmörtelbett gesetzt, dabei peinlich genau gefluchtet und "in die Waage" gebracht, denn Schlampereien in diesem Bereich hätten sich beim Errichten des Ständerwerks gerächt. Beim Einbringen des Flüssigbetons in die Schalsteine wurden an 5 Stellen 12mm starke Gewindestäbe sauber zentriert und genau senkrecht eingegossen, zur späteren Fixierung des ersten horizontalen Balkens für das Ständerwerk. Nach dem Abbinden des Betons wurde als Trennschicht gegen aufsteigende Feuchtigkeit (z.B. durch Kapillarwirkung) eine Bitumenpappe aufgebracht.

Das nachfolgende Ständerwerk fertigte ich aus Fichte-Leimholzbalken (8x12cm).

Zur Imprägnierung kamen zunächst eine gesättigte Borax-Lösung und nach Trocknung noch eine Behandlung mit Steinkohlenteeröl-haltiger "Jägerzaunlasur" zum Einsatz. Fundamentseitig wurde das Ständerwerk über die eingelassenen Gewindestäbe,

dachseitig über verzinkte Winkelverbinder mit dem äußersten Sparren über dessen Innenflanke verschraubt.

Untereinander wurden die senkrechten Balken über waagerecht bzw. diagonal eingepasste Balken ebenfalls mit verzinkten Winkellocheisen und z.T. Tellerschrauben für den Holzbau verbunden. Insgesamt wurden dabei an die 500 Schrauben verbaut.

Im Bereich des Traufbalkens ergab sich eine geometrisch besonders knifflige Situation, die sich aber mit genauer Maßübertragung und vektorgrafikgestützter Planung aus Verschnittresten der Balken meistern ließ:

Die Ausfachung wurde mit 12cm dicker Mineralwolle vorgenommen. Auf der Regenseite kam eine diffusionsoffene DELTAMAX-Folie zum Einsatz, darauf dann zur Hinterlüftung eine 30mm starke Lattung aus salzimprägnierter Fichte, die ich zusätzlich noch mit der Jägerzaunlasur behandelte.

Die Außenhaut der Fassade ist als Boden-Deckelschalung aus Lärche/Douglasie aufgebaut. Die Bretter sind 20,5mm dick und 190mm breit, sodass ich für die Deckleisten, die eine Breite von theoretisch 63mm haben sollten eine Drittelung einiger 190mm-Bretter durch Längsspaltung vornehmen musste. Dabei verwendete ich meine zur Tischkreissäge umgeklappte Dewalt-Kappsäge plus zwei Rollböcke um die 5,6 Meter langen Bretter überhaupt bearbeiten zu können. Da ich zu faul war, ein für Längsschnitte geeignetes Sägeblatt aufzuziehen, war das Durchziehen der Bretter durch das montierte 60-Zahn-Blatt schon ziemlich kraftaufwändig, was mir aber Dank der tatkräftigen Mithilfe meiner Frau letztlich gelang. Trotz der feinen Zahnung des Blattes waren mir die Schnittflanken der Deckleisten nicht glatt genug, denn gerade bei bewittertem Holz neigen rauhe Stellen zum raschen Algenbesatz. Somit mussten sämtliche Flanken mit dem Bandschleifer nachbearbeitet werden. Nach dieser Prozedur hatten die Leisten noch eine Breite von 60 Millimetern, was aber bei nur 12 Millimetern Abstand der Bodenbretter zueinander immer noch eine ausreichende Überlappung darstellte. Was ich aber nicht erwartet hatte: das abgelagerte Holz hatte unter Spannung gestanden und verformte sich nach dem Auftrennen zum Teil (nicht jedes Brett, aber einige) säbel- und propellerartig.

Aber Dank Elastizität ließ sich dies bei der Montage unter Zuhilfenahme von Zwingen korrigieren, sollte aber dennoch von Nachahmern bedacht werden, da mit zusätzlichem Arbeitsaufwand verbunden.

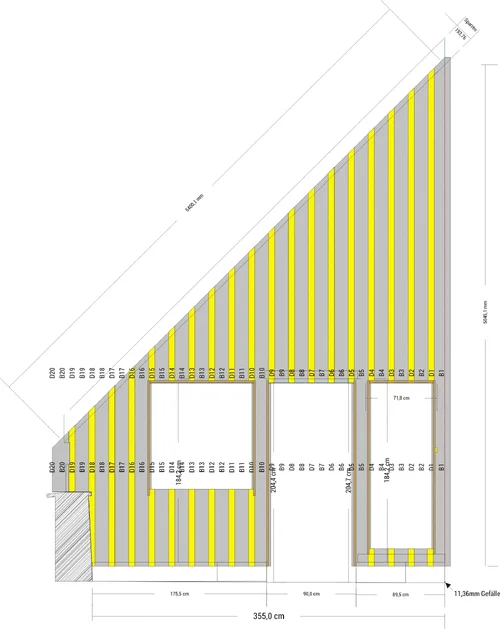

Überhaupt war das Ertüfteln der optimalen Brett-Abstände und die damit resultierenden Deckleisten-Breiten ein langwieriger Prozess, den ich ohne Zuhilfenahme meines Vektorgrafikprogramms wohl nicht so hinbekommen hätte. Einerseits wollte ich eine Symmetrierung über der Eingangsöffnung und andererseits möglichst geringe Austaschungen an den Fensteröffnungen und der Eingangsöffnung. Nach dem Durchplanen von vielen Varianten kristallisierte sich folgende Lösung heraus:

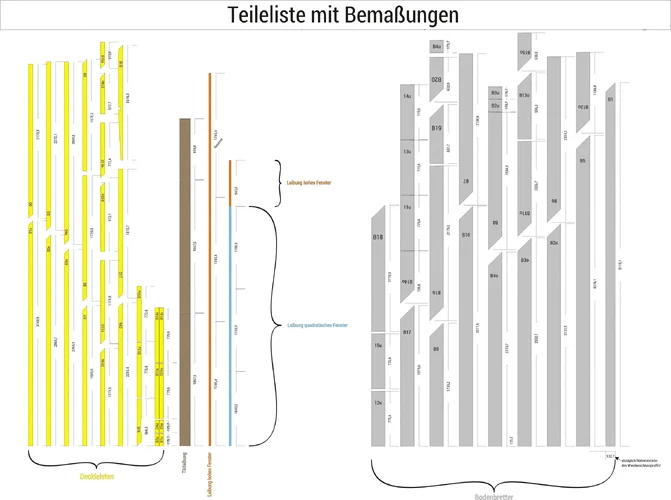

Wegen der millimetergenauen Planung bot sich natürlich auch die Erstellung eines exakt bemaßten Teileplans an:

Vor der Oberflächenbehandlung musste ich die scharfen Kanten der Deckleisten noch brechen. Ich entschied mich aus haltbarkeits- und witterungstechnischen Gründen für eine Abrundung mit 6mm Radius. Weil ich mir dachte, dass das Streichen der Bretter in der knapp 6 Meter hohen Fassade ohne Gerüst also nur von der Leiter aus zu Kack-Ergebnissen geführt hätte, entschloss ich mich das Holz vor der Montage zu behandeln.

Als erstes wurde eine gesättigte Tanninlösung aufgebracht (synthetischer Gerbstoff). Nach dem Trocknen dann ein zusammengekipptes Gemisch der verschiedensten übriggebliebenen Reste von Eisen-II-Gluconat-, Chrom-VI-Oxid-, Kaliumdichromat- und Eisen-III-Chloridlösung (=Resteverwertung). Im Holz war dann eine schöne Farbreaktion der Metallkationen mit dem polyphenolischen Tannin zu beobachten. Ich mag einfach das Bild einer Reaktionsbeize lieber als das von Pigmentbeizen, weil es einfach natürlicher aussieht. Zur Fixation kam als nächstes nach Trocknung eine fungizide, lösemittelbasierte, farblose(!) Grundierung (Wilkens) und danach noch zwei Schichten einer ebenso unpigmentierten Dickschichtlasur (Tixoton) auf's Holz.

Zur besseren Orientierung übertrug ich die Kantenpositionen der Bodenbretter aus meinem Plan mit einem weißen Feinschreiber auf die horizontale Latte über den Fenstern und der Türöffnung, sodass ich die Bretter bei der Montage an diesen Markierungen genau ausrichten und millimetergenau positionieren konnte.

Doch als allererstes wurden die Laibungen der Türöffnungen und der Fenster angeschraubt:

Die Fensterlaibungen wurden vor dem Verschrauben auflageseitig (da, wo sie auf dem Fensterrahmen und dem Fensterbrett in Kontakt kommen) mit transparentem Silikonkautschuk (Würth) versehen - natürlich alles peinlich genau abgeklebt - , damit der Schlagregen keine Chance hat, dort einzudringen:

Die ersten Bodenbretter wurden dann mit Hilfe einer exakt horizontal ausgerichteten Alu-Schiene als Montagehilfe an die Lattung geschraubt, sodass ein erstes Zwischenergebnis sichtbar wurde:

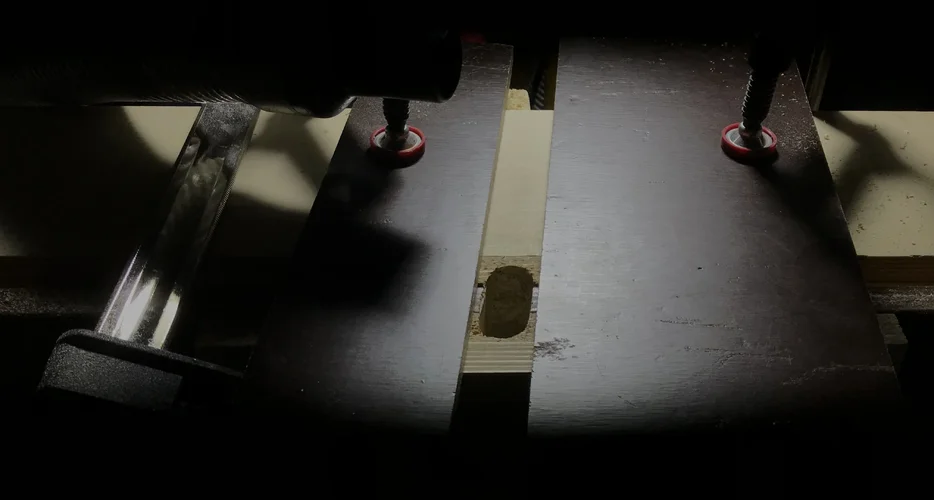

Die flankierenden Bretter der Fensteröffnungen mussten wegen der Fensterbänke einer besonderen Behandlung unterzogen werden. Die erforderlichen Aussparungen wollte ich so präzise und ausrissarm wie möglich fertigen, sodass Japan- oder Stichsäge in Verbindung mit Beitel schonmal nicht in Frage kamen. Egal wie geschickt man sich anstellt: bei diesen Werkzeugen handelt man sich mindestens auf der Seite des Holzes, wo die Zahnung aus dem Holz austritt ein mehr oder weniger ausgeprägtes "Ausfransen" der Schnittkante ein. Diese freiliegenden Holzfasern saugen besonders gerne Wasser auf, sodass hierdurch nicht gerade die Haltbarkeit und Witterungsbeständigkeit gefördert wird.

Also ließ ich mir eine Methode einfallen, die ein Handwerker so wohl niemals anwenden würde, weil sehr zeitaufwändig:

Ich spannte die Bretter mit der zu bearbeitenden Kante nach oben waagerecht auf meinen Arbeitsböcken fest und übertrug mit einer Schmiege den Neigungswinkel der Fensterbänke auf die Kante.

Dabei wurden zwei Opferbretter aus Spanplatte und eine winklige Fräsauflage aus Multiplex kantenbündig mittels Zwingen am jeweiligen Brett befestigt. Sodann wurden auf dieses Konstrukt zwei als Führung für die Anlaufrolle des Fräsers wirkende Siebdruckplattenstreifen fixiert.

Der eigentliche Fräsvorgang musste in 2mm-Schritten vorgenommen werden und bis zum Erreichen einer für die Anlaufrolle erforderlichen Frästiefe ein Sicherheitsabstand von 2-3mm zu den Führungsstreifen eingehalten werden.

Sobald die Führungsrolle dann genügend Auflage auf den Führungsstreifen fand (mindestens 3-5mm), konnte ich den Bündigfräser bis an die Innenflanken der Führungen heranführen und dort entlanggleiten lassen.

Fortsetzung folgt...

Anhänge

Zuletzt bearbeitet:

Area88

||||||||||||

(Anmerkung: Die Forensoftware macht anscheinend nach einer gewissen Anzahl an Bildern dicht...)Fortsetzung folgt...

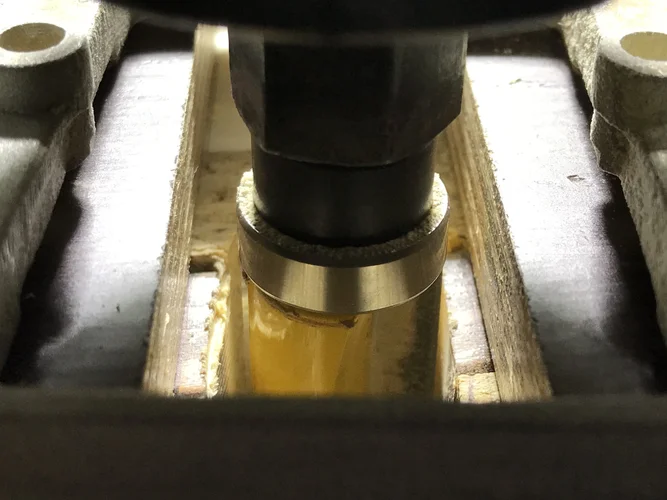

Das Resultat war eine gefräste Tasche ohne jegliche Ausfransungen:

so muss das und nicht anders!

An der jeweiligen Oberkante mussten diese Austaschungen dann noch bis zur Oberkante der Fensteröffnung erweitert werden. Dies geschah im ersten Schritt durch Anbringen einer weiteren Austaschung in der jeweiligen oberen Ecke, allerdings mit verringerter Frästiefe damit ein 5mm Überstand des Bodenbretts zur Fensterwange stehen blieb. Parallel zu dieser verringerten Frästiefe wurde mittels Tauchsäge und Bündigfräser der Fensterausschnitt (bzw. analog auch der Türausschnitt) gefertigt. Die so entstandene Längskante war dann natürlich noch abzurunden, nachzubeizen und zu versiegeln.

(Anprobe vor dem Nachbehandeln der gefrästen Flächen)

Die verbleibende Dehnungsfuge zwischen Fensterbrett und Holz wurde dann noch sauber abgeklebt, mit Komprimierband hinterfüllt und mit Silikonkautschuk (im mehr oder weniger passenden Farbton) abgedichtet.

Im Übergang zum Dach wurde ein anthrazitfarbenes gekantetes Alu-Z-Profil angebracht, welches an der Unter- und zusätzlich der Innenkante des ersten Sparrens verschraubt und die verbleibende Fuge zu den Eternitplättchen mit Frelenschnur gefüllt und nach Abkleben mit anthrazitfarbenem Silikonkautschuk abgedichtet wurde. Nach unten überlappt dieses Z-Profil die Schalung um ca. 7cm. Die Schalung selbst ist nach oben mit wenigen Millimetern Abstand zur Innenkante des Z-Profils montiert, sodass eine Hinterlüftung gewährleistet ist.

Und so sieht das Ganze (fast) fertig aus. Fast deswegen, weil ich mich bzgl. der erforderlichen Kartuschenanzahl an anthrazitfarbenem Silikon 2x verschätzt habe und die letzten ca. 60 Zentimeter Fuge rechts unten zum Schiefer noch ausgespritzt werden müssen.

Außenansicht

Innenansicht (die Fertigstellung spar' ich mir für die Wintermonate)

Jetzt fehlt nur noch eine schöne Eingangstür. Dazu muss ich allerdings noch das Material besorgen...

Zuletzt bearbeitet:

Noise-Generator

Preset-User

Ich hab jetzt Bienenwachs genommen und mal sehn wie es in einem Monat aussieht.@Noise-Generator ich selber find geoltes holz eine deutlich angenehmere oberflaeche als lackiert, optisch als vor allem auch haptisch. bereits geoeltes holz kann man nur bedingt ueberlackieren (ohne vorher nochmal anzuschleifen), macht vor allem aber auch keinen sinn. wuerde mich fuer eins davon entscheiden (oel!).

Also ge-ölt oder wachstes kann man durchaus überlackieren aber es muss halt richtig durchgetrocknet sein, denke ich.

Also nach einem Jahr oder so ist das doch dann durchaus möglich, mit ein wenig oder garnicht abschleifen?

Michael Burman

⌘⌘⌘⌘⌘

Es gibt ja z.B. Tischplatten-Öle / Hartöle ... Zwischenschliffe sind da sowieso angeraten, bzw. es steht auf dem Behälter drauf, wie auftragen usw. Es ist im Prinzip wie Lack ... Bzw. u.U. besser ... Lack auf Wasserbasis kann z.B. durch Gummi mit Weichmachern angegriffen werden und sich ablösen. Das ist mir bei einem E-Bass passiert, wo ich den Body mit so einem Lack aus dem Baumarkt bestrichen habe.

Area88

||||||||||||

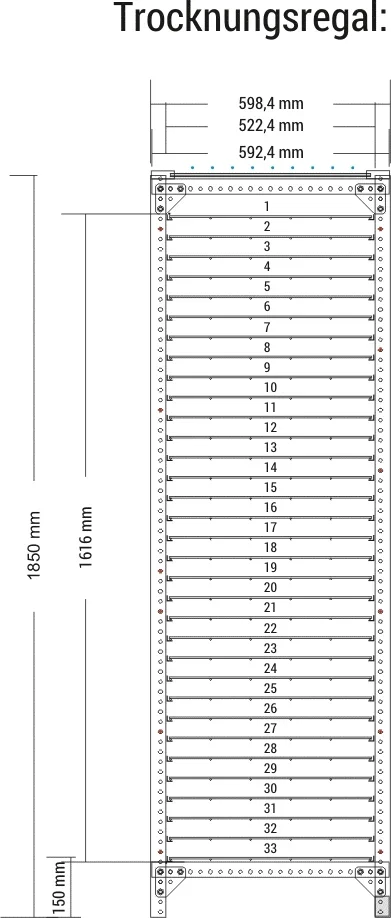

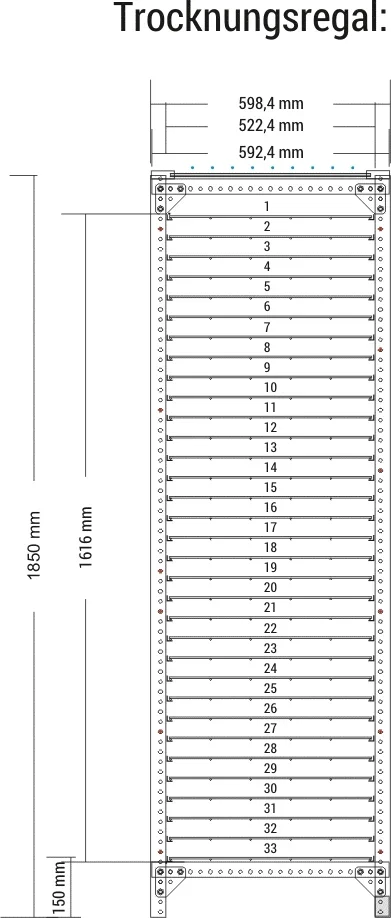

So. Ich belebe den thread mal mit einem zwischenzeitlich für meine Tochter durchgeführten Projekt. Für ihre künstlerische Tätigkeit benötigte sie ein Trocknungsregal. Fertigprodukte in adäquater Größe kosten zwischen 600 und 800 Euro. Das war uns definitiv zuviel! Aus der Erbmasse meines Vaters hatte ich noch einiges an Locheisenprofilen, die für den Regalbau gedacht sind. Also wurde schnell mit CorelDraw ein Plan erstellt:

Die geniale Idee (kam zugegebenermaßen von meiner Tochter...) war, als Einlegeböden sogenannte Gabionengitter zu verwenden.

Als Einlegeschienen verwendete ich Aluwinkelprofile, die wiederum über L-Profile mit den geerbten Lochprofilen verschraubt wurden. Als Abdeckung schreinerte ich einen Rahmen aus Eichenholzresten (womit die Daseinsberechtigung dieses eher metallorientierten Objekts im Holz-thread gegeben ist) in den ich 8mm Edelstahlstäbe einarbeitete:

Das Typenschildchen wurde ebenfalls im Vektorgrafikprogramm entworfen und spiegelverkehrt auf Transferpapier gedruckt. Als Trägermaterial fungierte 2mm starkes Sperrholz. Zur Fixierung wurden mehrere Lagen matter Klarlack aufgesprüht. Die Verklebung mit dem Eisengestell nahm ich in Ermangelung eines transparenten Klebstoffs mit doppelseitigem Klebeband vor.

Ursprünglich wollte ich als Träger ein Reststück aus poliertem Edelstahl nehmen, aber leider fluppte der Transfer mit dem Bügeleisen dabei überhaupt nicht.

Im nachhinein gefällt mir das Holzschildchen eigentlich auch besser:

Damit das Regal auch auf unebenem Boden exakt lotrecht ohne zu kippeln stehen kann, fertigte ich aus 4 Aluklötzen und handelsüblichen Maschinenfüßen (10mm Schraube mit angeschraubtem Blechteller) justierbare Standfüße:

Auf meine alten Tage habe ich dann noch lernen müssen, was ein Durchgangsloch von einem "Sackloch" unterscheidet, es sich nämlich bei letzterem keineswegs um eine andrologische Erkrankung in Form einer Perforation des Scrotums handelt.

Jedenfalls ging das Gewindeschneiden bei den Sacklöchern mit korrekter Vorbohrung und speziellem Sacklochgewindeschneider wie Butter!

Warum ich Euch das alles erzähle?

Nun ja, man könnte nach dem gleichen Bauplan auch einen 19"-Rack fürs Studio bauen und statt der Gabionengitter eben Synthesizer, Effektgeräte und anderes Gedöhns einschrauben.

Die geniale Idee (kam zugegebenermaßen von meiner Tochter...) war, als Einlegeböden sogenannte Gabionengitter zu verwenden.

Als Einlegeschienen verwendete ich Aluwinkelprofile, die wiederum über L-Profile mit den geerbten Lochprofilen verschraubt wurden. Als Abdeckung schreinerte ich einen Rahmen aus Eichenholzresten (womit die Daseinsberechtigung dieses eher metallorientierten Objekts im Holz-thread gegeben ist) in den ich 8mm Edelstahlstäbe einarbeitete:

Das Typenschildchen wurde ebenfalls im Vektorgrafikprogramm entworfen und spiegelverkehrt auf Transferpapier gedruckt. Als Trägermaterial fungierte 2mm starkes Sperrholz. Zur Fixierung wurden mehrere Lagen matter Klarlack aufgesprüht. Die Verklebung mit dem Eisengestell nahm ich in Ermangelung eines transparenten Klebstoffs mit doppelseitigem Klebeband vor.

Ursprünglich wollte ich als Träger ein Reststück aus poliertem Edelstahl nehmen, aber leider fluppte der Transfer mit dem Bügeleisen dabei überhaupt nicht.

Im nachhinein gefällt mir das Holzschildchen eigentlich auch besser:

Damit das Regal auch auf unebenem Boden exakt lotrecht ohne zu kippeln stehen kann, fertigte ich aus 4 Aluklötzen und handelsüblichen Maschinenfüßen (10mm Schraube mit angeschraubtem Blechteller) justierbare Standfüße:

Auf meine alten Tage habe ich dann noch lernen müssen, was ein Durchgangsloch von einem "Sackloch" unterscheidet, es sich nämlich bei letzterem keineswegs um eine andrologische Erkrankung in Form einer Perforation des Scrotums handelt.

Jedenfalls ging das Gewindeschneiden bei den Sacklöchern mit korrekter Vorbohrung und speziellem Sacklochgewindeschneider wie Butter!

Warum ich Euch das alles erzähle?

Nun ja, man könnte nach dem gleichen Bauplan auch einen 19"-Rack fürs Studio bauen und statt der Gabionengitter eben Synthesizer, Effektgeräte und anderes Gedöhns einschrauben.

Zuletzt bearbeitet:

Thereminchen

Warmduscher mit Licht und Heizung an.

Dir ist schon klar das deine Tochter Marijuhana anbaut?So. Ich belebe den thread mal mit einem zwischenzeitlich für meine Tochter durchgeführten Projekt. Für ihre künstlerische Tätigkeit benötigte sie ein Trocknungsregal.

Area88

||||||||||||

Sie lehnt Drogen jedweder Form strikt ab (der Apfel fällt nicht weit vom Pferd) und benutzt das Regal zum Trocknen ihrer Cyanotypien.Dir ist schon klar das deine Tochter Marijuhana anbaut?

Hier der entsprechende Link:

https://www.sequencer.de/synthesizer/threads/was-zeichnet-malt-ihr-so.99603/post-2317923

einseinsnull

[nur noch PN]

1. wie alles was du so baust, ist das wieder eine tolle arbeit.

2. es gibt durchaus sowas auch für 150-200 euro (halb so groß wie deins) fertig zu kaufen, wobei interessanterweise beschichtetes sperrholz billiger ist wie drahtgitter.

3. edelstahlgitter der marke backofen sind im gegenatz zu holz super zu reinigen, was bei praktisch allen techniken, egal ob kreide, tinte, aquarell, pastell, öl, disperson, lacke usw von vorteil sein kann. umgekehrt haben aber geschlossene schubladen der klaren vorteil, dass dein zeug da nicht verstaubt wenn es mal länger drin liegt.

4. du mogelst! du sollst in "was malt ihr so" deine sachen posten und nicht die von deinen viel begabteren kindern.

2. es gibt durchaus sowas auch für 150-200 euro (halb so groß wie deins) fertig zu kaufen, wobei interessanterweise beschichtetes sperrholz billiger ist wie drahtgitter.

3. edelstahlgitter der marke backofen sind im gegenatz zu holz super zu reinigen, was bei praktisch allen techniken, egal ob kreide, tinte, aquarell, pastell, öl, disperson, lacke usw von vorteil sein kann. umgekehrt haben aber geschlossene schubladen der klaren vorteil, dass dein zeug da nicht verstaubt wenn es mal länger drin liegt.

4. du mogelst! du sollst in "was malt ihr so" deine sachen posten und nicht die von deinen viel begabteren kindern.

Area88

||||||||||||

einseinsnull

[nur noch PN]

laux

_laux

Pete1

|||||||

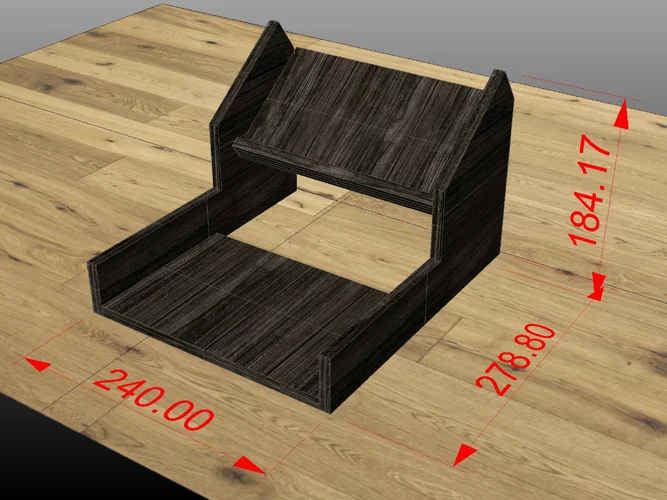

Wenn du das mit üblichen (ca 19mm) Plattenmaterialien (MDF, Spanplatte, Multiplex, Leimholz) baust, ist das kein Problem. Das Gestell hat ja im Grunde fast keine Last zu tragen.

Einfach mit normalem Holzleim verleimen. Das bräuchtest du nicht mal dübeln.

Je nachdem, was du für Werkzeug und Skills zu Verfügung hast, wird es halt etwas genauer oder auch nicht ;)

Und die 2 Platten, wo die Geräte drauf stehen, würde ich mir gleich im Baumarkt auf das Endmaß zusägen lassen. Da kannst du dir sicher sein, dass die rechtwinklig werden und das dann beim zusammenleimen auch passt.

Einfach mit normalem Holzleim verleimen. Das bräuchtest du nicht mal dübeln.

Je nachdem, was du für Werkzeug und Skills zu Verfügung hast, wird es halt etwas genauer oder auch nicht ;)

Und die 2 Platten, wo die Geräte drauf stehen, würde ich mir gleich im Baumarkt auf das Endmaß zusägen lassen. Da kannst du dir sicher sein, dass die rechtwinklig werden und das dann beim zusammenleimen auch passt.

Area88

||||||||||||

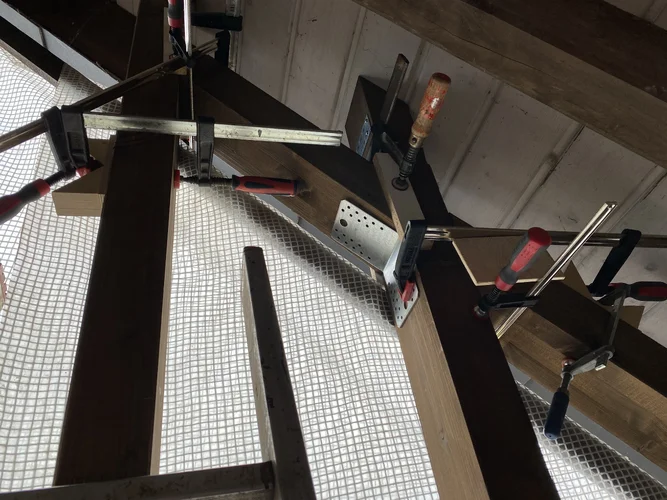

Das hängt essentiell vom Werkzeugpark ab. Ich würde es aus 15mm Multiplex machen und die Verbindungen nicht nur verleimen, sondern zusätzlich Flachdübel verwenden. Wenn Du keine Flachdübelfräse hast, dann zumindest verschrauben und verleimen. Wenn Verschraubung angedacht ist, sollte man übrigens kein MDF nehmen. Das spleißt auch mit Vorbohren, ist wie gepresste Pappe. Wenn Du wie mein Vorredner empfahl, nur verleimen möchtest, brauchst Du ein paar Zwingen ("paar" bewusst klein geschrieben...). Reine Hirnholzverleimungen ohne zusätzliche Maßnahmen wie Dübel, Schrauben oder Nuten halten aber keine kurzzeitigen, also Impulsbelastungen aus, wie sie beim versehentlichen Fallenlassen auftreten können. Das solltest Du bedenken.wie man sowas hier in schön und stabil umsetzen kann?

Gute Zwingen gibt es dann und wann sehr preiswert bei Lidl.

btw: mit welcher Software hast Du den tollen 3D-Plan erstellt?

Zuletzt bearbeitet:

sospro

○□○□

Area88

||||||||||||

Mal ein allgemeiner Tipp auch an die "nur"-Verschrauber:

Zur Sicherstellung einer möglichst exakten Verbindung sollte man Maßnahmen ergreifen, die sicherstellen dass die (Vor)-Bohrungen bei rechtwinkligen Eckverbindungen möglichst genau im 90°-Winkel (in beiden Achsen!) angebracht werden.

Genauer gesagt: die Bohrung sollte immer lotrecht zur jeweiligen Verbindungsfläche sein, d.h. bei einer Gehrungsverbindung (sollte sie denn durch Verschraubung stabilisiert werden...) müsste die Bohrmaschine von außen betrachtet im 45°-Winkel angesetzt werden, damit die Schraube genau im 90°-Winkel auf die Gehrung trifft.

Ideales Hilfsmittel bei stumpfen, rechtwinkligen Eckverschraubungen ist das Wolfcraft-Bohrmobil oder baugleiche Zusatzgeräte:

Ich habe eine meiner Bohrmaschinen immer im Bohrmobil montiert, weil damit sichergestellt ist, dass nicht versehentlich leicht schräg gebohrt wird, was vor allem bei Brillenträgern leicht vorkommt...

Man muss sich vor Augen führen, dass jede Abweichung vom 90°-Bohrwinkel beim Anziehen der Schrauben eine minimale Parallelverschiebung der zu verbindenden Flächen zur Folge hat. Das passiert besonders effizient, wenn alle Winkelabweichungen in die gleiche Richtung gehen.

Und: Je länger die verwendeten Schrauben sind, umso schneller passiert es, dass die Schraube beim Einschrauben aus der Platte seitlich austritt oder diese durch Spleißen verbeult, wenn schräg vorgebohrt wurde.

Ein Wort zu den Vorbohrern:

Es gibt spezielle Vorbohrer, die sich zur Spitze hin verjüngen und am Schaft zusätzlich mit einem Versenker ausgestattet sind. Diese sind in jedem Fall normalen Zentrierbohrern vorzuziehen.

Hat man nur letztere zur Hand, sollte die Vorbohrung in etwa dem Kerndurchmesser der Schraube (also Klingenbereich abzüglich der Gewindeschneiden) entsprechen. Je nach Härte des Plattenmaterials bohrt man dann in kompletter Schraubenlänge (z.B. bei Eiche) oder nur zu 2/3 bis 3/4 (bei Fichte) der Schraubenlänge vor.

Das oben bzgl. Spleißfreudigkeit zu MDF gesagte gilt in abgemilderter Form auch für Spanplatte. Beide Materialien würde ich lieber mit Flachdübeln verbinden.

Zur Sicherstellung einer möglichst exakten Verbindung sollte man Maßnahmen ergreifen, die sicherstellen dass die (Vor)-Bohrungen bei rechtwinkligen Eckverbindungen möglichst genau im 90°-Winkel (in beiden Achsen!) angebracht werden.

Genauer gesagt: die Bohrung sollte immer lotrecht zur jeweiligen Verbindungsfläche sein, d.h. bei einer Gehrungsverbindung (sollte sie denn durch Verschraubung stabilisiert werden...) müsste die Bohrmaschine von außen betrachtet im 45°-Winkel angesetzt werden, damit die Schraube genau im 90°-Winkel auf die Gehrung trifft.

Ideales Hilfsmittel bei stumpfen, rechtwinkligen Eckverschraubungen ist das Wolfcraft-Bohrmobil oder baugleiche Zusatzgeräte:

Ich habe eine meiner Bohrmaschinen immer im Bohrmobil montiert, weil damit sichergestellt ist, dass nicht versehentlich leicht schräg gebohrt wird, was vor allem bei Brillenträgern leicht vorkommt...

Man muss sich vor Augen führen, dass jede Abweichung vom 90°-Bohrwinkel beim Anziehen der Schrauben eine minimale Parallelverschiebung der zu verbindenden Flächen zur Folge hat. Das passiert besonders effizient, wenn alle Winkelabweichungen in die gleiche Richtung gehen.

Und: Je länger die verwendeten Schrauben sind, umso schneller passiert es, dass die Schraube beim Einschrauben aus der Platte seitlich austritt oder diese durch Spleißen verbeult, wenn schräg vorgebohrt wurde.

Ein Wort zu den Vorbohrern:

Es gibt spezielle Vorbohrer, die sich zur Spitze hin verjüngen und am Schaft zusätzlich mit einem Versenker ausgestattet sind. Diese sind in jedem Fall normalen Zentrierbohrern vorzuziehen.

Hat man nur letztere zur Hand, sollte die Vorbohrung in etwa dem Kerndurchmesser der Schraube (also Klingenbereich abzüglich der Gewindeschneiden) entsprechen. Je nach Härte des Plattenmaterials bohrt man dann in kompletter Schraubenlänge (z.B. bei Eiche) oder nur zu 2/3 bis 3/4 (bei Fichte) der Schraubenlänge vor.

Das oben bzgl. Spleißfreudigkeit zu MDF gesagte gilt in abgemilderter Form auch für Spanplatte. Beide Materialien würde ich lieber mit Flachdübeln verbinden.

Zuletzt bearbeitet:

Area88

||||||||||||

Jo. Sollte man meinen. Hab' aber da schon mehrfach andere Erfahrungen gemacht: Nur zu gerne setzen die Baumarktmitarbeiter die zu sägende Platte auf die Auflagerollen der Plattensäge, OHNE vorher das Sägemehl von ALLEN Rollen zu fegen, oder lassen hinter der zu sägenden Platte eine zweite Platte auf der Auflage liegen und legen die zu sägende Platte nicht vollflächig, sondern verwinkelt auf. Um einigermaßen sicherzustellen, dass 2 Platten absolut die gleiche Breite haben (im obigen Beispiel die Platten, auf denen später die Geräte liegen) muss man den Baumarktleuten am besten einen Schnittplan vorlegen, wo die betreffenden Teile schon so positioniert sind, dass automatisch die gleiche Breite herauskommt. Aber auch dann sollte man daneben stehen und gegebenenfalls korrigierend eingreifen.würde ich mir gleich im Baumarkt auf das Endmaß zusägen lassen. Da kannst du dir sicher sein, dass die rechtwinklig werden und das dann beim zusammenleimen auch passt.

Ansonsten: Oberfräse anschmeißen und den Scheiß an der Aluschiene geradefräsen.

Aus diesem Grund gebe ich meinen Schnittplänen gerne 3mm zu, damit genügend "Fleisch" zum Korrigieren übrigbleibt...

laux

_laux

Hey, erstmal vielen Dank für die Ausführungen. Also ok, ich plane dann mal weiter mit 15mm, noch stärker wollte ich das Material aber auch nicht machen...

Der Plan wäre, das alles fertig zu konstruieren und dann ausdrucken und meinem Vater in die Hand drücken. Der ist gelernter Tischler, aber wohnt 400km entfernt und ist schon lang in Rente... Der wird das schon zusammengezimmert bekommen und freut sich, wenn er ne Aufgabe hat :]

Der Plan wäre, das alles fertig zu konstruieren und dann ausdrucken und meinem Vater in die Hand drücken. Der ist gelernter Tischler, aber wohnt 400km entfernt und ist schon lang in Rente... Der wird das schon zusammengezimmert bekommen und freut sich, wenn er ne Aufgabe hat :]

Das ist Rhino 3D bei mir auf Arbeit. Mach ich immer mal in der Mittagspause ein wenig was.btw: mit welcher Software hast Du den tollen 3D-Plan erstellt?

Braunsen84

|||||||||||

Bei 15mm Multiplex / 16mm MDF o. ä. würde ich mir bei der geringen Größe der obigen Konstruktion keine Sorgen machen, das wird stabil genug. Umso länger die "untere Lippe" der oberen Auflage wird, umso stabiler wird es nochmal, denke ich. Ansonsten könntest du unter der oberen Ablage auch noch eine Querleiste zwischen den "Wangen" verleimen, das würde auch nochmal zusätzliche Stabilität bringen.

News

-

News Next-Generation MIDI Controller kommen - eine ganze Ladung

- Gestartet von Moogulator

- Antworten: 1

-

2026-01-18 Dortmund - Next Level Ausstellung - läuft noch.

- Gestartet von Moogulator

- Antworten: 2

-

-

News Konzertbericht - Assfalt + Tigerjunge - Düsseldorf, 5.12.2025

- Gestartet von Moogulator

- Antworten: 0

-

-

News Sounddesign und Auswahl - Studiomöbel und Aufstellung - 2 Themen im SequencerTalk 261 - live 20:30

- Gestartet von Moogulator

- Antworten: 1

-

News Waldorf Protein - Talk mit Rolf Wöhrmann über eine neue Synthesizer-Serie

- Gestartet von Moogulator

- Antworten: 0

App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.