weasel

🤷♂️

ne rolle klettband auf vorrat kann ich unbedingt als standardaustattung empfehlen! gibts bequem auch von tesa beim oertlichen click-and-collect baumarkt...

huebsches case!

huebsches case!

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: This feature may not be available in some browsers.

Da baut man sich vorher noch geschwind eine Absauganlage, die man in der Hobbywerkstatt eh immer brauchen kann und schon ist es kein Problem mehrElegant, stabil und schraubenlos ist auch eine Verbindung durch Nuten, (was ja mit Deiner Oberfräse möglich sein sollte). Musst nur mit Deinem Hausdrachen vorher eine Abmachung bezüglich temporär gesteigerter Feinstaubbelastung treffen...

Sorry, hatte deinen Post übersehen. Ist gerade im Keller geparkt, ich hab doch das Musikzimmer umgebaut, mußte da erst mal Platz schaffen...Ich muß das Teil jetzt aber eh noch mal umbauen, weil es für Shruthi und Micromonsta gebaut war, mittlerweile kam aber der Shruthi XT dazu...

Lass' mich raten!Mein nächstes Projekt ...

sieht nach einem Renn- Bürostuhl ohne Rückenlehne aus, dafür mit Seitenverkleidung und Doppelhandantrieb... (Ruderboot- Style)!!!Mein nächstes Projekt ...

So was ähnliches. Es soll ein kleiner Tisch werden, wo die MC-707 drauf kommen soll.

Ja, so ziemlich richtigLass' mich raten!

Die vollmassiven Rotbuchekanthölzer (nicht stabverleimt?) wirst Du halbieren (erkennbar an den Bleistiftlinien). Somit hast Du 4 Stempel (=Füße). Die beiden beschichteten Spanplatten (19mm Stärke) werden als Boden und Tischplatte fungieren. Unten drunter kommen noch 4 Möbelrollen und fertig ist das Beistelltischchen.

Richtig?

, inkl. 19 mm Stärke der Spanplatten.

, inkl. 19 mm Stärke der Spanplatten.  Die Quadratleisten aus Buche sind tatsächlich nicht geleimt, sondern ganz bzw. vollmassiv (wie auch beim Regal von den Seiten 1 bis 4), hier ca. 30 mm x 30 mm im Querschnitt, wobei sie noch geschliffen werden – mal schauen, was noch übrig bleibt ...

Die Quadratleisten aus Buche sind tatsächlich nicht geleimt, sondern ganz bzw. vollmassiv (wie auch beim Regal von den Seiten 1 bis 4), hier ca. 30 mm x 30 mm im Querschnitt, wobei sie noch geschliffen werden – mal schauen, was noch übrig bleibt ...

Der Stuhl war mal neu gekauft (Mitte 90er), und ich bin gar nicht schwer, bzw. war damals noch leichter, aber die Halterung für die Rückenlehne (aus Stahl?) ist gebogen und gebrochen.sieht nach einem Renn- Bürostuhl ohne Rückenlehne aus, dafür mit Seitenverkleidung und Doppelhandantrieb... (Ruderboot- Style)!!!

(Sorry, das musste jetzt sein)

Danke!Ps.: Der Koffer sieht professionell gefertigt aus!!!

Echt schön gemacht!!!

Ist nicht ganz perfekt geworden – habe ich ja auch zum ersten Mal gemacht, so etwas, aber funktioniert. Gerade für das CASIO CTK-245 sollte die Qualität reichen.

Ist nicht ganz perfekt geworden – habe ich ja auch zum ersten Mal gemacht, so etwas, aber funktioniert. Gerade für das CASIO CTK-245 sollte die Qualität reichen. Quadratleisten aus Buche: 30 mm x 30 mm x 950 mmP.S., geschätze Maße:

Kanthölzer 32x32mmx1200mm

Platten 19x600x450mm

Sieh den Tatsachen ins Auge, Du brauchst einen DickenhobelBeim Regal waren es übrigens ursprünglich 40 mm x 40 mm Stempel– runtergeschliffen auf ca. 38 mm x 38 mm, glaube ich ...

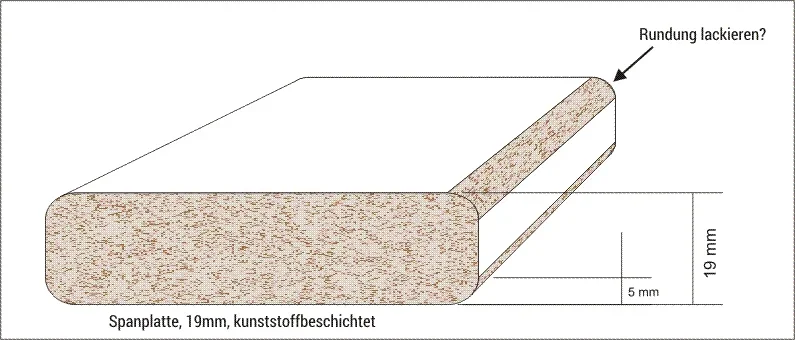

Das ist nicht Dein Ernst! Erst bringst Du Umleimer an und rundest dann wieder ab? Das sieht dann bei nur 5mm Krümmungsradius schon so aus:So habe ich dann die Spanplatte zuschneiden lassen und den Umleimer an die Kanten angebracht. Werde aber noch etwas Radius machen und was abgeschliffen wird weiß bemalen.

Ich sehe: da hat jemand eine Oberfräse. Sehr vernünftig!Langloch

Die Buche ist schneller und einfacher runtergeschliffen als ich ursprünglich dachte.Sieh den Tatsachen ins Auge, Du brauchst einen Dickenhobel

Ja, so ist der Plan.Das ist nicht Dein Ernst! Erst bringst Du Umleimer an und rundest dann wieder ab?

Eine ganz tolle Zeichnung!

Maximal 5 mm sollen es an den Beinen aus Buche werden und an den Ecken der Tischplatte. An den sonstigen Kanten der Platten weniger Radius. Vielleicht 1,0 mm oder so. Die Kanten sollen einfach nicht scharf sein.

Maximal 5 mm sollen es an den Beinen aus Buche werden und an den Ecken der Tischplatte. An den sonstigen Kanten der Platten weniger Radius. Vielleicht 1,0 mm oder so. Die Kanten sollen einfach nicht scharf sein.Naja, so richtig strapazierfähig soll das auch nicht sein. Es soll ja bloß ein Abstell-/Ablagetisch werden ...Das wird nicht nur unschön aussehen, sondern die gerundete Kante wird (auch durch Lackieren) nicht die erforderliche Oberflächenhärte für eine strapazierfähige Kante haben.

Ich habe daran auch schon gedacht, mich aber für die einfachere und günstigere Variante entschieden. Fürs Erste ... Vielleicht irgendwann wird dann in etwa so gemacht wie von dir beschrieben.Ich würde einen Hartholz-Umleimer (Eiche oder Buche 10x20mm) nehmen [...]

Metall möchte ich bei solchen Möbelstücken generell nicht. Bei einem Gitarren-Vitrinen-Schrank bin ich noch am Überlegen, ob Alu-Profile oder Holz. Oder fertige Vitrinen-Türen von IKEA.Es gibt aber auch U-Profile aus Aluminium (auch gerundet) mit 19mm Innenweite. Wäre weniger Arbeit, gibt dem Möbelstück aber wieder einen anderen Look, der sich mit dem restlichen Mobiliar möglicherweise beißt.

Och, das schaffe ich auch locker mit dieser meinen Schleif-Einrichtung:Übrigens: auch zum Abrunden der Kanten bei den Tischbeinen aus Buche könntest Du wunderbar den Abrundfräsersatz (s.o.) verwenden (vielleicht hier die 2mm-Version nehmen).

Ich könnte ohne Oberfräse(n) und Frästisch gar nicht leben, das erleichtert sooo vieles.

Sind aktuell übrigens zumindest in "meinem" Baumarkt nicht zu bekommen.Plexiglasscheiben

Hab' ich 2016 schon nicht im Baumarkt gefunden (zumindest nicht im Zuschnitt), sondern online bestellt. Das Material ist aber mit einiger Vorsicht zu genießen:Plexiglasscheibe(n)

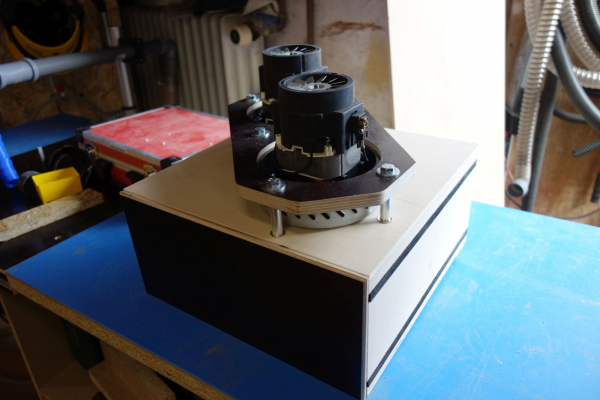

Sa- gen- haft! (Hätte mein Vater gesagt...)Absauganlage

Gebaut aus einem Reststück vom Lautsprecherbau (Kreisausschnitt von 15 Zöller in ALTEC-Voice-Of-Theatre), einem alten Mülleimer und etwas Elefantenrüssel aus der Restekiste des Kölner Zoos.

Gebaut aus einem Reststück vom Lautsprecherbau (Kreisausschnitt von 15 Zöller in ALTEC-Voice-Of-Theatre), einem alten Mülleimer und etwas Elefantenrüssel aus der Restekiste des Kölner Zoos.

Die Turbinen (wo hast Du die aufgetrieben?)

Du sprachst von einer implosiven Verformung, ergo muss der Eimer luftdicht an den Auswurföffnungen der Abscheider angeschlossen gewesen sein.

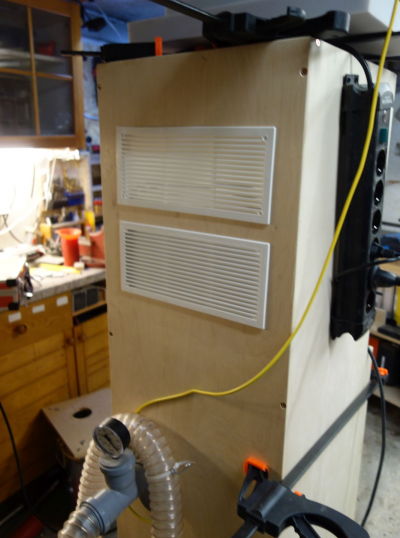

Nach oben hin "pusten" die Turbinen die Luft weg in die oberste Kammer.

n der oberen Kammer müssen noch irgendwelche Luftauslassöffnungen sein

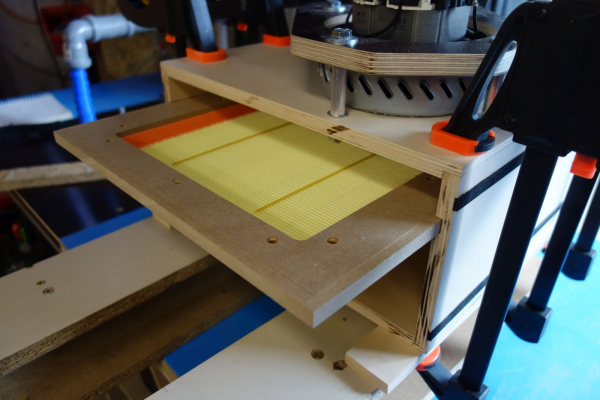

Stichsäge auch, weil ich da die Hubgeschwindigkeit einstellen konnte. Dann ein für Kunststoff geeignetes Blatt eingespannt, die Säge stationär unter einem Auflagebrett montiert, dieses an meinen Arbeitsböcken (s. erstes Foto oben) mittels Zwingen befestigt und losgelegt. Ging zunächst solala, bis auf einmal der o.a. "Verklebeeffekt" eintrat und das Sägeblatt mir die Platte rauf und runterhaute.

Fazit: Wann immer möglich, würde ich bruchsicheres Echtglas vorziehen!

Wenn hier jemand eine Idee hat, welche Verschlüsse geeignet wären, her mit der Info!

Das verstehe ich nicht. Irgendwo muss doch die Luft, die die Turbinen ansaugen hin. Hab' mal Dein erstes Foto beschriftet und den Durchfluss der angesaugten Luft eingezeichnet. Für mich ergibt sich immer noch die Frage, welchem Zweck die oberste Kammer dann dient, wenn sie komplett nach vorne abgedichtet ist und keine Auslassöffnung in der Frontabdeckung existiert.Nein, das System ist komplett geschlossen, sonst würde es nicht funktionieren.

Ah, jetzt verstehe ich was du meinst.Das verstehe ich nicht. Irgendwo muss doch die Luft, die die Turbinen ansaugen hin. Hab' mal Dein erstes Foto beschriftet und den Durchfluss der angesaugten Luft eingezeichnet. Für mich ergibt sich immer noch die Frage, welchem Zweck die oberste Kammer dann dient, wenn sie komplett nach vorne abgedichtet ist und keine Auslassöffnung in der Frontabdeckung existiert.

Dann noch 'ne Frage: Ist der zweite Abscheider in Reihe verbaut, oder parallel (dann fehlt nämlich im Foto noch eine zusätzliche Durchlassöffnung)?