Sontopi

|

So, ich habe jetzt mal nachgefragt. Bei Festool weiß man nichts davon, dass eine CSC SYS 50 mit Netzkabel auf den Markt kommen soll.Wenn man den angepinnten Post hier Glauben schenkt, dann kommt die CSC SYS 50 EBI wohl bald mit Netzkabel.

So, ich habe jetzt mal nachgefragt. Bei Festool weiß man nichts davon, dass eine CSC SYS 50 mit Netzkabel auf den Markt kommen soll.Wenn man den angepinnten Post hier Glauben schenkt, dann kommt die CSC SYS 50 EBI wohl bald mit Netzkabel.

Was nichts heißt. Sonst würde jeder warten und die alte Säge wird zum Ladenhüter.So, ich habe jetzt mal nachgefragt. Bei Festool weiß man nichts davon, dass eine CSC SYS 50 mit Netzkabel auf den Markt kommen soll.

Alles eine Frage der Drehzahl. Allerdings ist die Lösung mit dem Zentrierstift eine sehr elegante Lösung, die ja im Prinzip den bekannten Senkbohrern für Holz entspricht:nicht bedacht, dass der Zylinderstift sehr schnell relativ heiß wird.

ich könnte mir vorstellen, daß da eher etwas in Größe der CS 70 mit digitaler Steuerung kommt.So, ich habe jetzt mal nachgefragt. Bei Festool weiß man nichts davon, dass eine CSC SYS 50 mit Netzkabel auf den Markt kommen soll.

@Sontopi

Hilft dir das?

Festool Bohrsenker mit Tiefenanschlag BSTA HS D4,5 CE https://www.amazon.de/dp/B0017VBKM8?ref_=cm_sw_r_apin_dp_ACGC0PAQPSP5PN789082

Nach 1000 Löchern in Bangkirai kann ich verifizieren, dass das Teil hervorragend funktioniert.

@Sontopi

Hilft dir das?

Wenn Du auf die Zentrierung verzichten kannst, käme im einfachsten Fall ein Wolfcraft Bohrsenker in Frage. Der ist zum Senken von Bohrungen bis 12mm geeignet:Bohrsenker mit Tiefenanschlag gibt es in dieser Größe m.W. leider nicht

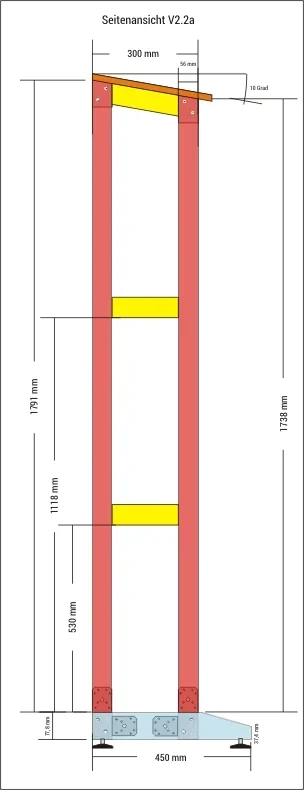

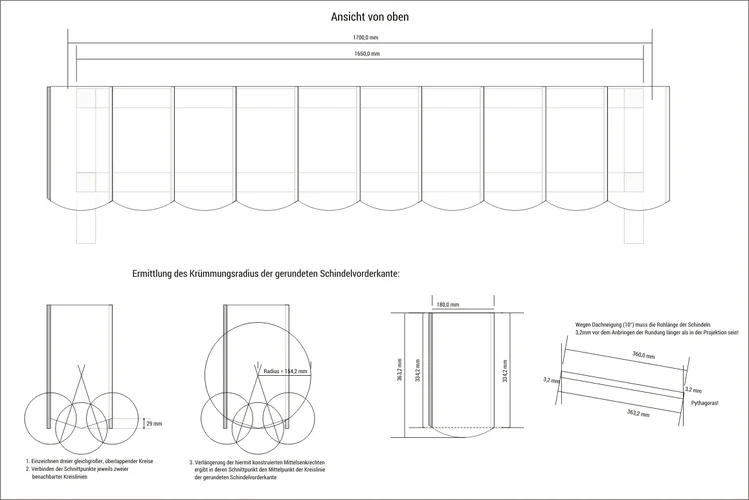

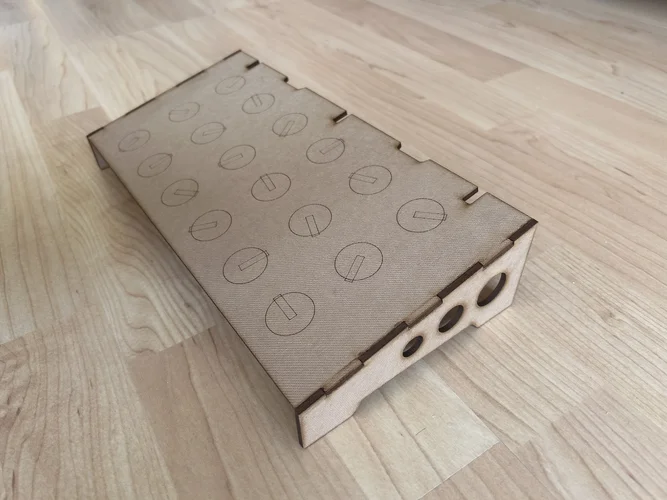

Wie viele HE und welcher Winkel sind das? Bist du mit der Bedienung zufrieden? Ich habe vor einiger Zeit ein Rack mit 45° Schräge und oben einer kleinen Ablagefläche geplant. Deine Version gefällt mir aber mittlerweile besser, da mehr Geräte Platz haben.Aus Platzgründen kommen die beiden Container unter den Keyboardständer.

Genau kann ich es dir nicht sagen, weil ich in CAD die Zeichnung nicht habe. Habe sie gleich in die CNC eingegeben. Komme jetzt nicht dran. Höheneinheiten in der Waagrechten ca. 11- 12HE. Leicht abgewinkelt. Du musst auch an die Einbautiefen denken! In der Senkrechten passen da auch noch ca. 5HE rein. Hängt aber von der Einbautiefe der Waagrechten ab! 45 Grad ist zuviel! Ich muss ja auch schauen, dass ich nicht insgesamt über eine bestimmte Höhe komme, wenn obendrüber noch Keyboards sind! Ich bin noch nicht fertig. 3 Keyboards noch obendrüber sinnvoll einzurichten ist nicht einfach! Wird eng. Bin aber noch dabei.Wie viele HE und welcher Winkel sind das? Bist du mit der Bedienung zufrieden? Ich habe vor einiger Zeit ein Rack mit 45° Schräge und oben einer kleinen Ablagefläche geplant. Deine Version gefällt mir aber mittlerweile besser, da mehr Geräte Platz haben.

Ohne Vorbohren? Wenn ja: Wow!Spax 8x200 TX40 in abgelagertes Eiche Hirnholz.

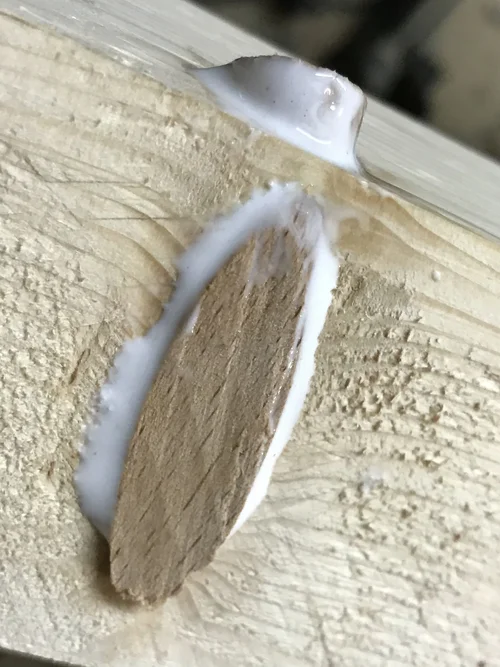

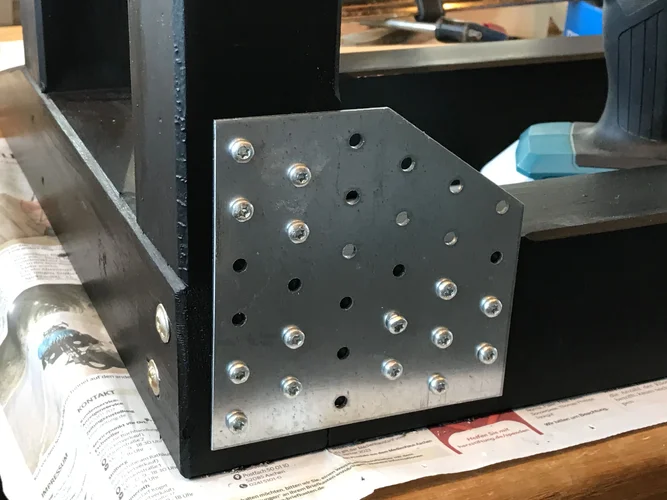

damit die miteinander zu verbindenden Teile beim Verschrauben nicht verrutschen

Ohne Vorbohren? Wenn ja: Wow!

Ich benötige gut 14 bis 16 HE und in der Senkrechten nochmal 2 HE für die Netzteile. Leider bin ich noch auf kein Ergebnis gekommen, mit dem ich zufrieden bin. Aktuell pausiert das Projekt.Ich bin noch nicht fertig. 3 Keyboards noch obendrüber sinnvoll einzurichten ist nicht einfach! Wird eng. Bin aber noch dabei.

Ich verstehe. Bei mir war es schon auch eine nervige Tüftelei! Habe mit dem CAD viel rumprobiert. Sollte ja auch unter das Jaspers passen!Ich benötige gut 14 bis 16 HE und in der Senkrechten nochmal 2 HE für die Netzteile. Leider bin ich noch auf kein Ergebnis gekommen, mit dem ich zufrieden bin. Aktuell pausiert das Projekt.

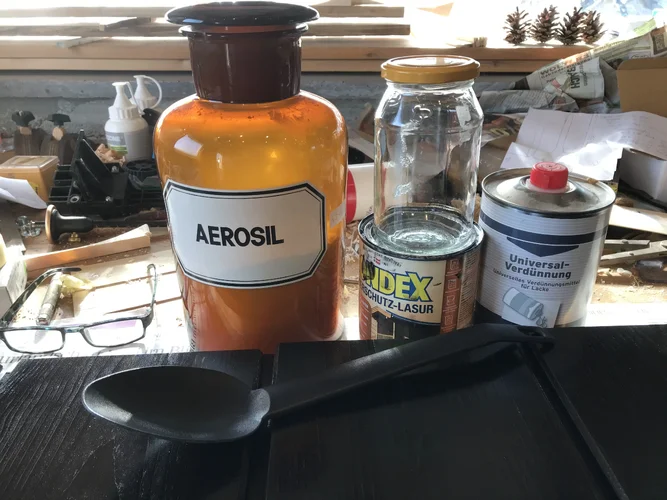

Hier wie angekündigt nun eine stark verkürzte Doku des Baus meines zweiten Kaminholzregals. In Anbetracht des Preisanstiegs von Holzmaterialien und der Tatsache, dass das fertige Objekt ohnehin unter einer Überdachung stehen wird, entschied ich mich für billige (?) Fichte-Kanthölzer aus dem Baumarkt. Diese mussten ersteinmal an Ort und Stelle rigoros selektiert werden, denn ich hasse säbelförmig verbogenes oder gar torsions-verdrehtes Holz.Ohne Vorbohren? Wenn ja: Wow!

Bin auch gerade kurz davor mit Holzbauschrauben ein Kaminholzregal zusammenzudengeln (Doku folgt...). Muss mir noch ein paar Tricks überlegen, wie ich das Abwandern der Schrauben in Hirnholz (Fichte, grobjährig) möglichst effektiv unterbinden kann, damit die miteinander zu verbindenden Teile beim Verschrauben nicht verrutschen...

Hallo Area88,In Anbetracht des Preisanstiegs von Holzmaterialien und der Tatsache, dass das fertige Objekt ohnehin unter einer Überdachung stehen wird, entschied ich mich für billige (?) Fichte-Kanthölzer aus dem Baumarkt.

Bezüglich des Preises gebe ich Dir Recht, aber:Was ich aber dann nicht verstehe ist , warum du das Holz im BAUMARKT kaufst???

Gibt´s bei dir in der Umgebung kein Sägewerk?

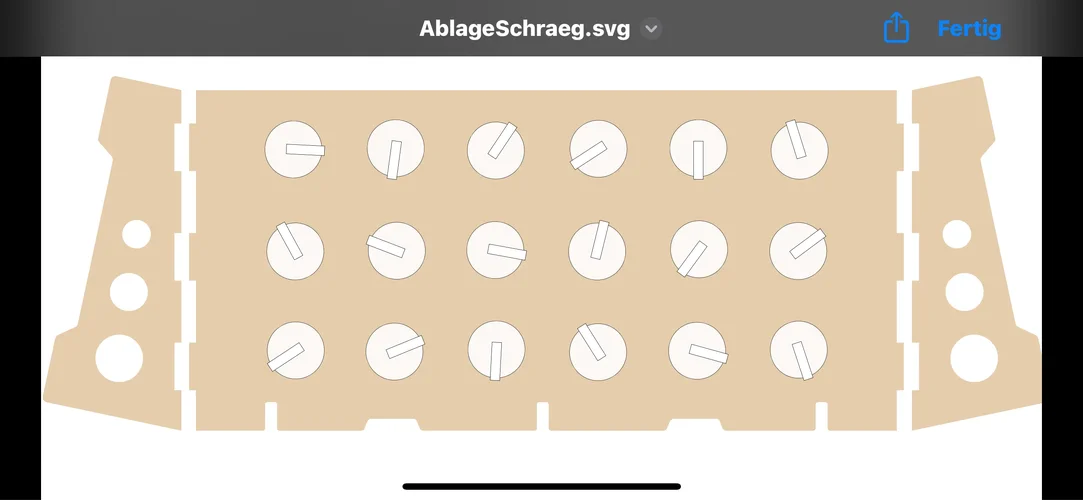

Kraftplex ist zu 100% aus Holz und kann beim schneiden mit Laser natürlich verkohlen. Mich stört die kontrastreiche Optik nicht. Aber guter Gedanke, dass mit dem Übermaß. Da könnte man wirklich sehr einfach einen halben Millimeter dazugeben ind dann einheitlich schleifen. Danke.Guter Ansatz, gefällt mir.

Wenn man im Inkscape noch ein wenig Übermaß an die richtigen Stellen der Verzapfungen bringt,

kann man doch nach dem Kleben ganz einfach mit Sandpapierklotz die verkohlten Kanten hell schleifen oder ist das Material innen so dunkel?

Hier in Koblenz und Umgebung gibt es mehrere Maker spaces. Da kann ich so ein Gerät kostenlos benutzen. Für zu Hause wäre mir das zu viel und zu groß. Man muss ja auch für Abluft sorgen. Da entsteht schon ganz gut ungesunder Qualm.Sehr schön! Könnte ja vielleicht auch was für Gehäuse oder Frontplatten sein... bräuchte demnächst ein paar Rackblenden in Sondermaßen.

Newbie-Frage: du sagst, du "gibst das an den Lasercutter" -- so ein Cutter, steht der dann bei Dir zuhause, oder hast Du da eine Adresse, wo du das machen lässt?

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.