Bernie

|||||||||||||||

Ich hab ja keine Ahnung.Eine Fehlkonstruktion ist das überhaupt nicht. Das ist ganz normaler, günstigster Standard.

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: This feature may not be available in some browsers.

Ich hab ja keine Ahnung.Eine Fehlkonstruktion ist das überhaupt nicht. Das ist ganz normaler, günstigster Standard.

Die Bezeichnung S235 hat weiterhin Bestand.

Ist besser so.ich als laie würde jedenfalls nicht mit meinem halbwissen aus dem internet zum schlosser gehen und so tun als ob ich ahnung hätte.

Technische Fehlkonstruktion, sollte man ändern.

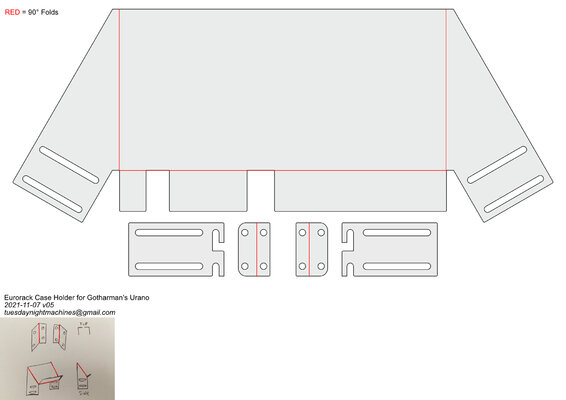

Läßt sich nur mit höherem Aufwand fertigen, da man das mit den unteren Laschen auf einer "normalen" Blechschere so nicht schneiden kann.

Lasern kostet meistens deutlich mehr, weil man das erst digitalisieren muss.

Wird dann halt teuer, oder man fertigt die Bleche separat und schweißt die beiden Teile an.

Das hat auch vor 30, 40 Jahren kaum noch ein Schlosser selber hergestellt, weil sich das nicht lohnt.Also die Teile die früher typisch in der Bauschlosserei hergestellt wurden.

Wer sich Rohre oder gar Geländer lasern lässt, hat zu viel Knete.