RealRider

\___‹[(Ö)]›___/

zuerstmal einfach... Low Budget, einfach, schnell und mit Materialien, die man zu Hause hat oder günstig kaufen kann

es gibt ein günstiges und einfach zu handhanbendes Abform-Material,

das nennt sich einfach Blue Stuff

bei Zimmerthemperatur etwa so hart wie Hartgummi

erwärmt auf 100°C wird es weich wie ein gut durchgekautes Kaugummi

man kann es einfach im Wasserbad mit kochendem Wasser erwärmen

und einen Gegenstand damit abformen

die Form kann man mit mittelviskosen oder kneteähnlichen Epoxid-Massen, wie Miliput oder 2K Flüssigmetall oder auch flüssigen PU / oder Epoxid Giesharzen füllen

die sich anschliessend lackieren und bekleben lassen

das kostet nicht viel und die Ergenisse sind... sagen wir mal: ausreichend (>Funktion),

wenn man nicht 100% Repro-Part benötigt (>Sammler)

Habe mir jetzt aber Material bestellt und werde in ein Paar Tagen in einem 2. Teil zeigen,

wie man da noch bessere Ergebnisse erzielen kann, die vielleicht sogar Sammlern als vollwertiges Repro-Part dienen könnten

mit speziellem Abform-Silikon und PU Resin/ Giessharz, welches man beliebig einfärben kann

Aber

erstmal die günstige und schnelle Variante:

Blue Stuff (ca. 10.- - 15.- , mehrfach wieder verwendbar > einfach wieder einschmelzen) und heisses Wasser

und ein kleines Döschen als Formenkasten ( Tedi im Cent Bereich)

im Wasserbad (kochend) erhitzt

dann knetet man das Blue Stuff kurz homogen, drückt es in seinen Formkasten und drückt anschliessend das

abzuformende Teil hinein und lässt es erkalten....

für eine 2-teilige Form erhitzt man in der Zwischenzeit ein 2. Stück BS

welches man dann einfach fest auf den erkalteten 1. Teil der Form presst und zwar so, dass es sich auch gut in vorhanden Hohlräume drückt

das warme BS verbindet sich NICHT mit dem erkalteten, sodass KEIN Trennmittel erforderlich ist:

so erhält man eine zweiteilige Form , die nach dem entnehmen aus dem Formenkasten (den muss man dabei zerstören)

und dem entformen des Ur-Modells, so aussieht:

dann mischt man sich seine Giessmasse.... ich habe hier 2K Epoxid Harz-Flüssigmetallklebstoff verwendet

davon füllt man ausreichend in Teil 1 der Form

und presst dann den 2. Teil der Form fest drauf ...überschüssiges Material quescht sich einfach raus

das mit dem Einfärben des Harzes mit Acryl, ging in die Hose...nicht machen!

nach dem aushärten haben wir einen Rohling....

...den wir nach dem völligen aushärten, entgraden, glatt schleifen und grundieren...

...lackieren und mit einem zurechtgeschnittenen Streifen weisse Decal-Folie (Wasserschiebefolie) bekleben

das anfangs verwendete Braun war zu hell, also habe ich das ganze nochmal in Schwarz wiederholt

was jetzt zu dunkel ist, aber ok... zum Schluss eine Schicht matten Klarlack zum fixieren des Decals:

kann sich schon sehen lassen, funktioniert.... aber da ist noch Luft nach oben.... vorallem farblich....

also stay tuned - 2 be continued

es gibt ein günstiges und einfach zu handhanbendes Abform-Material,

das nennt sich einfach Blue Stuff

Blue Stuff - 8 - Sofort Abformmasse Wiederverwendbar - Formen like instant mold | eBay

BLAU STUFF - 8 Streifen - Sofort Abformmasse Wiederverwendbar. Blue Stuff Sofort Abformmasse. Nichts wird an dem Kunststoff Blue Stuff kleben bleiben. Die Kosten werden auf Gewicht und Größe basiert sein.

www.ebay.de

bei Zimmerthemperatur etwa so hart wie Hartgummi

erwärmt auf 100°C wird es weich wie ein gut durchgekautes Kaugummi

man kann es einfach im Wasserbad mit kochendem Wasser erwärmen

und einen Gegenstand damit abformen

die Form kann man mit mittelviskosen oder kneteähnlichen Epoxid-Massen, wie Miliput oder 2K Flüssigmetall oder auch flüssigen PU / oder Epoxid Giesharzen füllen

die sich anschliessend lackieren und bekleben lassen

das kostet nicht viel und die Ergenisse sind... sagen wir mal: ausreichend (>Funktion),

wenn man nicht 100% Repro-Part benötigt (>Sammler)

Habe mir jetzt aber Material bestellt und werde in ein Paar Tagen in einem 2. Teil zeigen,

wie man da noch bessere Ergebnisse erzielen kann, die vielleicht sogar Sammlern als vollwertiges Repro-Part dienen könnten

mit speziellem Abform-Silikon und PU Resin/ Giessharz, welches man beliebig einfärben kann

Aber

erstmal die günstige und schnelle Variante:

Blue Stuff (ca. 10.- - 15.- , mehrfach wieder verwendbar > einfach wieder einschmelzen) und heisses Wasser

und ein kleines Döschen als Formenkasten ( Tedi im Cent Bereich)

im Wasserbad (kochend) erhitzt

dann knetet man das Blue Stuff kurz homogen, drückt es in seinen Formkasten und drückt anschliessend das

abzuformende Teil hinein und lässt es erkalten....

für eine 2-teilige Form erhitzt man in der Zwischenzeit ein 2. Stück BS

welches man dann einfach fest auf den erkalteten 1. Teil der Form presst und zwar so, dass es sich auch gut in vorhanden Hohlräume drückt

das warme BS verbindet sich NICHT mit dem erkalteten, sodass KEIN Trennmittel erforderlich ist:

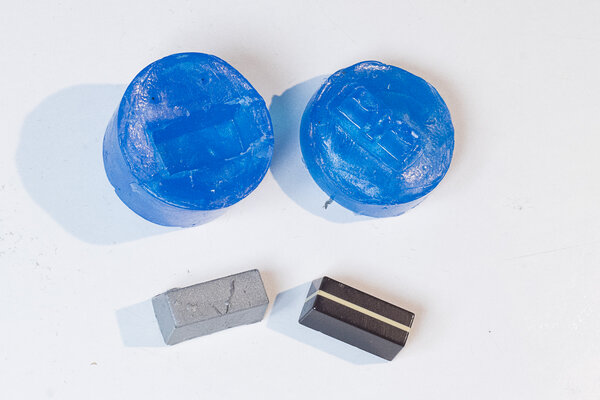

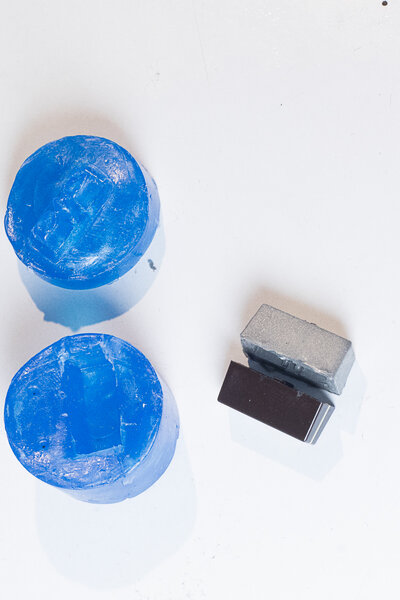

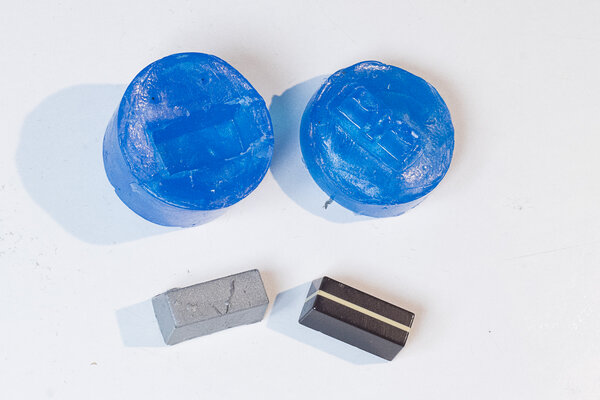

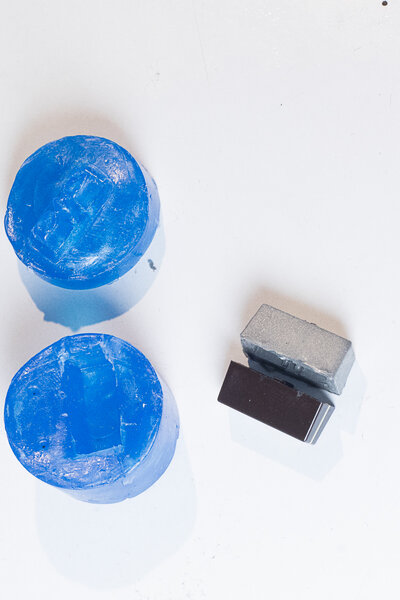

so erhält man eine zweiteilige Form , die nach dem entnehmen aus dem Formenkasten (den muss man dabei zerstören)

und dem entformen des Ur-Modells, so aussieht:

dann mischt man sich seine Giessmasse.... ich habe hier 2K Epoxid Harz-Flüssigmetallklebstoff verwendet

davon füllt man ausreichend in Teil 1 der Form

und presst dann den 2. Teil der Form fest drauf ...überschüssiges Material quescht sich einfach raus

das mit dem Einfärben des Harzes mit Acryl, ging in die Hose...nicht machen!

nach dem aushärten haben wir einen Rohling....

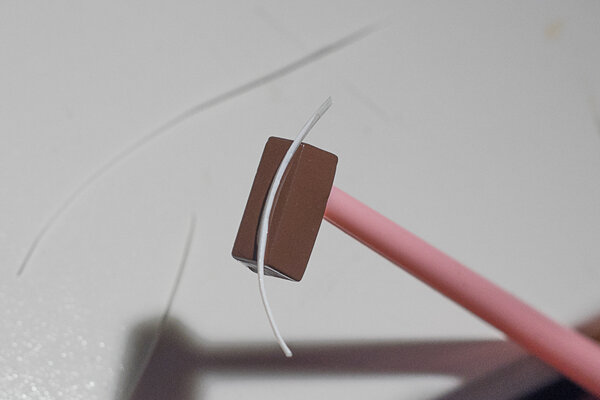

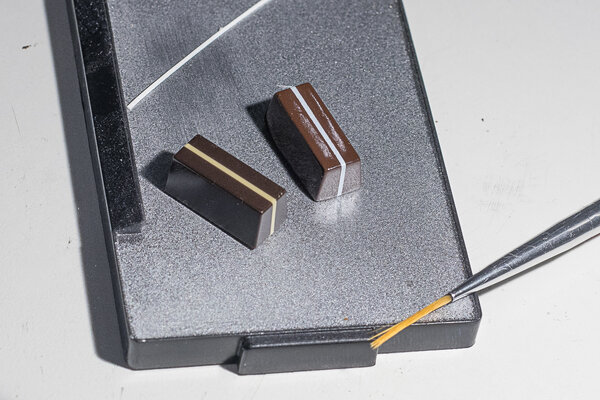

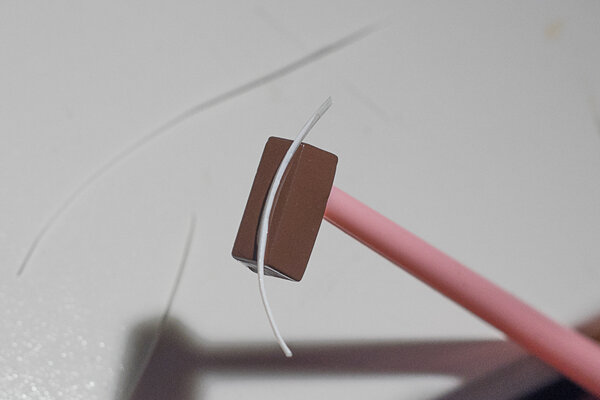

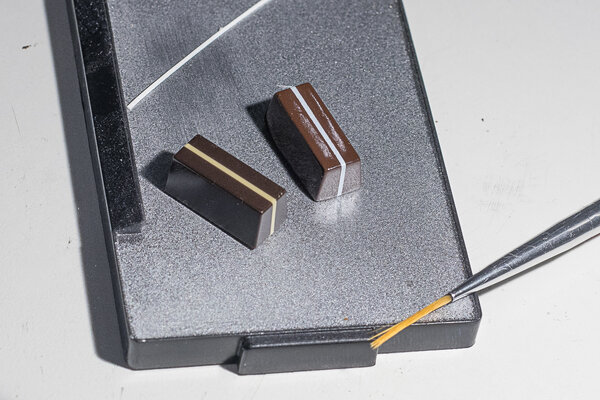

...den wir nach dem völligen aushärten, entgraden, glatt schleifen und grundieren...

...lackieren und mit einem zurechtgeschnittenen Streifen weisse Decal-Folie (Wasserschiebefolie) bekleben

das anfangs verwendete Braun war zu hell, also habe ich das ganze nochmal in Schwarz wiederholt

was jetzt zu dunkel ist, aber ok... zum Schluss eine Schicht matten Klarlack zum fixieren des Decals:

kann sich schon sehen lassen, funktioniert.... aber da ist noch Luft nach oben.... vorallem farblich....

also stay tuned - 2 be continued

Zuletzt bearbeitet: